11 مرحله برای ساخت کانال هوای فلزی

کانال های هوا، یا کانال های HVAC، یا کانال های AC، مجاری هستند که هوای گرم یا خنک را به نواحی مختلف ساختمان منتقل می کنند. کانال های هوا به واحد HVAC متصل می شوند که فیلتر شده و سپس هوای خانه شما را قبل از ارسال گرم یا خنک می کند. در ادامه این مطلب از سایت تهویه نو به 11 مرحله برای ساخت کانال هوای فلزی میپردازیم.

مراحل ساخت کانال هوای فلزی

در این مطلب با شرح 11 مرحله، ساخت کانال هوا را به شما آموزش دهیم. این مراح شامل اندازه گیری، کشیدن الگو، پیاده سازی طرح، برش ورق، ساخت و… می شود.

شرکت کانال سازی تهویه نو آستیاک، یکی از بزرگترین شرکت های کانال سازی (کانال کولر، کانال سازی صنعتی، کانال هواساز، کانال پارکینگ و …) می باشد که در تولید انواع ملزومات سیستم تهویه مطبوع نظیر انواع دمپر، دریچه تنظیم هوا و … نیز فعالیت دارد و با کمک کارشناسان با تجربه و حرفه ای بهترین خدمات را به مشتریان خود ارائه می دهد.

- بیشتر بخوانید: ساخت کانال هوا تجاری در تهران

1. اندازه گیری میدانی

اندازه را در محل نصب سیستم تهویه اندازه گیری کنید و نتایج اندازه گیری شده را به عنوان پایه ای برای سیستم برای پردازش مجرای هوا در یک طرح ترسیم کنید. در فرآیند اندازه گیری موارد زیر باید مورد توجه قرار گیرد:

1. فاصله بین محل نصب سیستم تهویه و ستون، بین دیوار جداکننده و دیوار جداکننده، بین سوراخهای رزرو شده، بین دیوار جداکننده و دیوار بیرونی، و همچنین ارتفاع کف را اندازهگیری کنید. و ارتفاع از زمین تا پشت بام.

2. ضخامت دیوار خارجی، دیوار جداکننده، اندازه سوراخهای رزرو شده، عرض و ارتفاع درها و پنجرهها، اندازه مقطع ستون، فاصله بین پایین تیر و سقف تخت، ارتفاع سکو و غیره مربوط به سیستم تهویه.

3. اندازه، موقعیت، ارتفاع و موقعیت نسبی تجهیزات تولید، تجهیزات مجرای هوا و پورت های اتصال اجزای تهویه که توسط مجرای هوا متصل شده اند را اندازه گیری کنید.

4. اندازه، ارتفاع و فاصله از دیوار پایه یا تکیه گاه تجهیزات تهویه را اندازه گیری کنید.

محتوای خاص اندازه گیری با توجه به وضعیت واقعی تعیین می شود و باید به تقاطع و فاصله لوله ها و خطوط برق مختلف توجه شود.

2. طراحی واقعی

از طریق کار فوق، طرح های نصب پردازش را ترسیم کنید.

- مطالب مرتبط: عایق کاری کانال هوای تجاری در تهران

3. تصحیح ورق

1. دستگاه های تسطیح کویل فولادی اغلب برای سیم پیچ ها استفاده می شود و صفحات فولادی با خم شدن مکرر با غلتک های متعدد اصلاح می شوند.

2. به طور کلی، تغییر شکل خمشی صفحه تخت با روش اصلاح دستی چکش اصلاح می شود. هنگامی که متریال ورق کمتر از 0.8 میلی متر باشد، برای چکش کاری و صاف کردن باید از یک چکش چوبی سر مسطح با مساحت بزرگ، ماهیت نرم، صاف شدن سریع و کارایی بالا استفاده شود. اگر ضخامت ≥ 0.8 میلی متر باشد، باید از چکش سر صاف فولادی برای صاف کردن استفاده شود.

با توجه به ناهمواری ورق، مشخصات تغییر شکل، تاب یا ناهمواری را دریابید و سپس سکوی آهنی را برای صاف کردن قرار دهید.

4. خط کشی

ضخامت صفحه را با توجه به اندازه طراحی لوله هوا تعیین کنید، تعداد لوله های خم شده و حالت رابط را انتخاب کنید.

از روش های محاسبه و باز کردن برای برش مواد، تعیین خط برش و ایجاد علامت برش استفاده کنید.

5. مدلسازی

(1) مواد مدل مناسب را انتخاب کنید. مواد استفاده شده برای ساخت مدل نباید خیلی ضخیم باشد، ترجیحاً 1 تا 3 میلی متر. بدون پیچش یا تغییر شکل، بهتر است از کاغذ کرافت، کاغذ مشمع کف اتاق، ورق پلاستیکی نرم، ورق آهن نازک و غیره استفاده کنید.

(2) طول مناسب صفحه نمونه را محاسبه کنید. طول نمونه لوله دایره ای برابر با طول قطر بیرونی لوله به اضافه ضخامت ماده نمونه است و در π ضرب می شود.

با توجه به تأثیر فصل و متریال مدل، به راحتی می توان طول کشیده شده را با دور واقعی لوله متفاوت کرد.

به عنوان مثال، مدلی مانند کاغذ مشمع کف اتاق در زمستان سخت می شود و این پدیده که دیواره بیرونی لوله سفت نیست ظاهر می شود، بنابراین مدل به اندازه کافی بلند نیست.

در تابستان نرم می شود و مدل به راحتی کشیده می شود.

به این ترتیب، اقدامات مربوطه باید برای افزایش یا کاهش مناسب طول بازشده مدل انجام شود. لازم به ذکر است که پس از ترسیم منحنی انبساط نه رشد و نه کاهش قابل انجام نیست.

6. پیاده سازی طرح

بر روی مواد ورق، نقاشی باز شده و نقش واضحی از خط حاشیه ای اندازه خالی ایجاد می شود. فرآیند برش بعدی امکان پذیر است.

ضخامت ورق فولادی برش دستی کمتر از 0.8 میلی متر است.

بقیه عموماً با ماشین آلات بریده می شوند.

(1) قبل از برش، باید اندازه خط نویس روی صفحه را به شدت کالیبره کنید، باید علامت مماس واضحی روی صفحه فولادی در حال برش وجود داشته باشد.

پس از برش، اندازه خالی باید قبل از پردازش به دقت بررسی شود.

(2) پس از باز شدن برش، صفحه فولادی باید به صورت عمودی بسته شود و در راستای مماس بریده شود. در طول فرآیند برش، بلند کردن ورق برش به سمت بالا با دست می تواند مقاومت را در طول فرآیند برش کاهش دهد.

(3) هنگام برش منحنی ها، خطوط تا و گوشه ها، هرگز خطوط روی ورق را برش ندهید. به همین دلیل، انتهای قیچی باید با بالای گوشه منطبق باشد، نه خیلی دور.

(4) هنگام بریدن یک سوراخ، ابتدا یک سوراخ برش دهید، قیچی قرار دهید و در جهت خلاف جهت عقربه های ساعت در امتداد خط برش دهید.

هنگام برش دایره، اگر قطر آن کوچک است، از یک قیچی منحنی برای برش در خلاف جهت عقربه های ساعت استفاده کنید.

وقتی قطر دایره بزرگتر و حاشیه آن کوچکتر است، می توان آن را در جهت عقربه های ساعت برش داد.

(5) پس از برش ورق، انتهای ورق باید با قیچی یا دستگاه پخ پخ زده شود.

- مطالب پیشنهادی: کانال سازی کولر در شمال تهران

7. بسته شدن مجرای هوا

(1) ضخامت صفحه را با توجه به مشخصات و اندازه های مختلف کانال هوا انتخاب کنید. سپس یک لبه بسته را بگذارید تا از تخلیه بار استفاده کنید.

(2) روش ترسیم خط باید دقیق باشد، به طوری که زاویه مستقیم، خط مسطح، و جزییات دقیق باشد، اندازه هندسی باید مرتباً بررسی شود. خطوطی که باید ترسیم شوند باید ترسیم شوند مانند: خط برش، خط پخ، خط تاشو، خط فلنج، خط سوراخ، خط بسته شدن و غیره.

(3) برش و پخ زدن باید دقیق باشد تا خطاها به حداقل برسد. پس از برش ورق، باید قبل از بسته شدن لبه، آن را با دستگاه پخ یا قیچی آهنی پخ کرد. در حین کار از همپوشانی درزها و فلنج زدن خودداری کنید.

(4) صفحه پس از بسته شدن لبه بر روی دستگاه تاشو طبق خط تاشو کشیده شده قرار می گیرد و عملیات تا کردن انجام می شود.

در حین کار، خط تاشو باید با قالب های بالایی و پایینی دستگاه تاشو مربعی تراز شده و تا زاویه مورد نظر تا شود.

(5) هنگام ساختن یک مجرای هوای گرد، لبه نزدیک لقمه را با یک کلاپر به شکل قوسی فشار دهید و سپس روی لقمه را دور بزنید و هر زمان که خواستید قوس را تنظیم کنید تا یکنواخت شود.

(6) پس از تا کردن یا گرد کردن صفحه فولادی، از دستگاه درز یا درز دستی استفاده کنید.

در حین عمل لازم است نیروی یکنواخت و نه زیاد سنگین اعمال شود تا از واقعی نبودن نیش جلوگیری شود و باعث ایجاد پدیده ترکیدن و نیم گزیدگی شود.

(7) درزهای گزشی اتصال صفحات مجرای هوا باید به صورت تکان خورده باشد و هیچ درز متقاطع مجاز نیست.

(8) اشکال رایج جوش:

- می توان از یک لقمه برای اسپلایسینگ پلیت و جوش بسته مجرای دایره ای استفاده کرد.

- برای مجرای هوا یا لوازم جانبی مستطیلی، می توان از جوش گوشه، جوش زاویه مفصل، جوش دکمه ضربه محکم و ناگهانی استفاده کرد.

- آرنج های گرد می توانند از جوش عمودی استفاده کنند.

اتصال گازی مجرای ورق فولادی:

- ضخامت صفحه فولادی برای ساخت مجاری هوا و لوازم جانبی δ≤1.2mm را می توان با جوش متصل کرد.

- δ> 1.2 میلی متر باید جوش داده شود.

- جوش لب به لب باید از جوش گاز استفاده کند.

- پانل های مشبک گالوانیزه برای ساخت مجرای هوا و لوازم جانبی باید به صورت لقمه ای یا پرچ شده باشند.

- مجراهای هوای پانل کامپوزیت پلاستیکی معمولاً فقط می توانند از روش های بایت و پرچ استفاده کنند. برای جلوگیری از سوختن لایه پلاستیک توسط جوش گاز و جوش برقی، دستگاه بایت نباید دارای لبه های تیز باشد تا از خراشیدگی جلوگیری شود. اگر لایه پلاستیکی آسیب دید، باید به موقع رنگ و محافظت شود.

اتصال جوشی کانال ورق فولادی ضد زنگ

- اتصال جوشی را می توان زمانی که ضخامت دیواره کانال هوا صفحه فولادی ضد زنگ δ≤1mm استفاده می شود.

- δ> 1 میلی متر می تواند از جوش قوس الکتریکی استفاده کند، جوشکاری قوس آرگون، جوشکاری گاز مجاز نیست.

- الکترود باید از همان نوع ماده پایه باشد و مقاومت مکانیکی آن نباید کمتر از حداقل مقدار ماده پایه باشد.

اتصال جوشی کانال هوا صفحه آلومینیومی

- هنگامی که ضخامت دیواره δ مجرای آلومینیومی و لوازم جانبی کمتر یا مساوی 1.5 میلی متر باشد، می توان آن را با نیش وصل کرد.

- δ> 1.5 میلی متر از جوشکاری گاز یا جوشکاری آرگون استفاده می کند.

- روی سطح مجرای هوای آلومینیومی و لوازم جانبی آن نباید خط و خش وجود داشته باشد. هنگام بیرون آمدن، باید از مدادهای رنگی یا خودکارهای رنگی برای بیرون آمدن استفاده شود. محل گزش یا شکل دادن به مجرای هوا باید از چکش چوبی یا خط کش مربعی چوبی ساخته شود تا از تغییر شکل درز نیش جلوگیری شود.

9) عرض و مقدار جوش:

پهنای جوش با ضخامت مجرای هوا تعیین می شود.

به طور کلی، برای یک گاز صاف، یک لقمه عمودی و یک جوش تک زاویه، عرض لقمه در صفحه اول برابر است.

در بشقاب دوم عرض آن دو برابر است به طوری که مقدار لقمه معادل 3 برابر عرض لقمه است.

مقدار لقمه با توجه به نیاز لقمه باید در دو طرف باقی بماند.

(10) پردازش نیش:

پردازش مکانیکی نیش عمدتاً عملیات دستگاه های مختلف نیش است.

به جز چکش دستی فولادی که برای امتداد لبه تخته استفاده می شود، باید از فوت مربع چوب و چکش چوبی برای خطوط منحنی یا گزش های جامد استفاده کرد تا باعث ایجاد علائم واضح نشود.

مفصل محل جوش باید سفت باشد و نباید نیمه جوش یا ترک خوردگی ایجاد شود.

اتصالات مستقیم لوله باید در درز بایت طولی تکان بخورند، زیرا منظور از مجرای هوا به طور کلی شامل زانویی، سه راهی و غیره است.

آرنج گرد از چندین لوله شیبدار کوتاه تشکیل شده است و هنگام تشکیل آرنج تک لقمه در یک جهت است.

یعنی درز لقمه هر قسمت مخالف است. این نیاز به تولید آرنج است، بنابراین با این آیین نامه محدود نمی شود.

عرض درز لقمه باید یکنواخت باشد تا از این پدیده جلوگیری شود که درز جوشی در یک انتها پهن و در انتهای دیگر باریک است.

این پدیده نه تنها ظاهر را تحت تأثیر قرار می دهد، بلکه بر استحکام و سفتی درز جوشی نیز تأثیر می گذارد.

8. شکل جوشکاری مجرای هوا

(1) جوش لب به لب:

برای اتصال صفحات یا درزهای افقی و درزهای بسته عمودی استفاده می شود.

(2) جوشکاری لبه ای:

برای درز بسته طولی مجرای مستطیلی یا اتصالات لوله یا زانویی مجرای مستطیلی، اتصال گوشه سه راهی و غیره استفاده می شود.

مقدار کلی اتصال لبه 10 میلی متر است و سیم کشی لبه باید قبل از جوشکاری علامت گذاری شود.

جوش نقطه ای در حین جوشکاری بر اساس خط انجام می شود و سپس قبل از جوش مداوم جوش با یک چکش کوچک صاف می شود.

(3) جوشکاری فلنجی:

برای بستن مفاصل اتصالات بدون فلنج و لوله های گرد و زانویی استفاده می شود. هنگامی که ورق نازک باشد می توان از جوش گاز استفاده کرد.

(4) جوشکاری فیله:

برای درز بسته طولی مجاری هوای مستطیلی یا اتصالات لوله یا اتصالات چرخشی زانوها و سه راهی های مستطیل شکل و درز بسته سر مجرای هوا مستطیلی شکل استفاده می شود.

(5) جوش کانال فولاد کربنی:

کانال های فولاد کربنی باید با دستگاه جوش DC جوش داده شوند. قبل از جوشکاری، کثیفی، آثار روغن و زنگ در درگاه جوش باید پاک شود.

هنگامی که از جوش نقطه ای یا جوش مداوم استفاده می شود، اکسیدها نیز باید حذف شوند. شکاف باید به حداقل برسد و گره های جوش در محل جوشکاری نقطه ای دستی باید به موقع حذف شوند.

پس از جوشکاری، سرباره الکترود و سیم جوش باقیمانده در درز جوش و مناطق مجاور را به موقع جدا کنید.

(6) جوش لوله فولادی ضد زنگ:

قبل از جوشکاری، چربی و کثیفی در ناحیه درز جوش باید تمیز شود تا درز جوش از سوراخ های هوا و سوراخ های شن و ماسه جلوگیری شود.

تمیز کردن را می توان با بنزین، استون و غیره انجام داد. هنگام جوشکاری صفحات فولادی زنگ نزن با جوش قوس الکتریکی، معمولاً باید پودر سفید را روی هر دو سطح جوش اعمال کرد تا از چسبیدن پاشش جوش به سطح صفحه جلوگیری شود.

پس از جوشکاری باید سرباره درز جوش را جدا کرده و درخشش فلزی را با برس سیمی مسواک زده و سپس با محلول اسید کلریدریک 10 درصد ترشی کرده و سپس با آب داغ شستشو دهید.

(7) جوشکاری کانال هوای آلومینیومی:

قبل از جوشکاری، پورت جوش باید چربی زدایی شود و لایه اکسیدی برداشته شود، می توان از یک برس سیمی فولادی ضد زنگ استفاده کرد.

جوشکاری باید 2 تا 3 ساعت پس از حذف انجام شود و پس از حذف نیز عملیات چربی زدایی انجام شود.

جوشکاری باید 2 تا 3 ساعت پس از حذف انجام شود و پس از حذف نیز عملیات چربی زدایی انجام شود.

روغن زدایی می تواند از بنزین حمل و نقل هوایی، الکل صنعتی، تتراکلرید کربن و سایر مواد پاک کننده و تراشه های چوب برای تمیز کردن استفاده کند.

(8) جهت جوشکاری جوش گازی کانال ورق فولادی نازک به طور کلی از چپ به راست مناسب است.

شما باید جهت شعله را تسلط داشته باشید تا گرمای دو طرف جوش متعادل بماند.

شعله باید نرم و یکنواخت به جلو حرکت کند و سرعت سیم جوش به داخل حوضچه مذاب باید یکنواخت باشد.

(9) الزامات کیفیت جوش:

روی سطح جوش نباید هیچ گونه عیب و نقصی مانند ترک خوردگی، سوختگی یا عدم وجود جوش وجود داشته باشد. جوش های طولی باید به صورت پلکانی باشند.

درز جوش باید صاف باشد و در حین جوشکاری نقطه جوش باید به طور متناوب متقارن باشد تا از تغییر شکل جلوگیری شود و عرض درز جوش باید یکنواخت باشد.

پس از جوشکاری، جوش باید تمیز شود تا سرباره جوش از بین برود.

9. تولید فلنج

(1) فاصله بین پیچ ها و سوراخ های پرچ فلنج مجرای هوای سیستم فشار کم فلنج کانال هوای فلزی نباید از 150 میلی متر بیشتر باشد.

مجرای هوای سیستم فشار قوی نباید بزرگتر از 100 میلی متر باشد.

چهار گوشه فلنج مجرای مستطیلی باید دارای سوراخ های پیچ باشد.

(2) فاصله بین پیچ ها و پرچ ها روی فلنج، مجرای هوای سیستم فشار کم و فشار متوسط کمتر یا برابر با 150 میلی متر است.

کانال هوای سیستم فشار بالا کمتر یا مساوی 100 میلی متر است.

چهار گوشه فلنج مستطیلی باید با پیچ یا پرچ تقویت کننده باشد.

(3) تولید فلنج های گرد:

در حین فرآوری، آهن نبشی کامل یا آهن مسطح روی دستگاه کلاف فولادی به شکل مارپیچ نورد می شود و نوار فولادی نورد شده برای تسطیح و اصلاح یکی یکی بر روی سکو کشیده می شود.

پس از تنظیم، جوشکاری و سوراخ کاری انجام می شود. سوراخ ها باید به طور مساوی در امتداد محیط توزیع شوند تا بتوان از فلنج ها به جای یکدیگر استفاده کرد.

(4) تولید فلنج مستطیلی:

فلنج مستطیلی از چهار تکه آهن زاویه ساخته شده است. هنگام علامت گذاری و بلانکینگ باید توجه داشت که لبه داخلی فلنج پس از جوشکاری نمی تواند کوچکتر از بعد خارجی لوله هوا باشد و باید در مقدار انحراف مجاز باشد.

برش و پانچ فولاد زاویه ای برای استفاده از برش اکسیژن و استیلن به شدت ممنوع است و می توان آن را با دستگاه برش مواد یا اره دستی برش داد.

شکستگیهای فولادی زاویهدار باید صاف باشند، سوراخها را در دو انتها جدا کرده و روی سکو جوش دهید.

زاویه فلنج باید بعد از جوش نقطه ای اندازه گیری و تنظیم شود تا طول دو مورب برابر باشد.

محل سوراخ های پیچ فلنج باید دقیق باشد تا از نصب صاف مجرای هوا اطمینان حاصل شود.

روش حفاری مانند فلنج لوله هوا دایره ای است.

(5) تولید فلنج صفحه آلومینیومی:

فلنج صفحه آلومینیومی از آلومینیوم مسطح یا آلومینیوم زاویه ساخته شده است.

اگر می خواهید به جای فلنج صفحه آلومینیومی از فولاد زاویه دار استفاده کنید، باید عایق کاری و ضد خوردگی انجام دهید تا از خوردگی الکتروشیمیایی لوله هوای صفحه آلومینیومی پس از تماس با فلنج فولاد کربنی جلوگیری کنید.

به طور کلی سطح فلنج فولادی نبشی گالوانیزه یا با رنگ عایق پاشیده می شود.

(6) اتصال فلنج و کانال هوا:

هنگامی که لوله هوا و فلنج توسط پرچ به هم متصل می شوند، پرچ باید محکم باشد و پرچ و پرچ نشتی وجود نداشته باشد.

فلنج باید صاف و نزدیک به فلنج باشد و عرض آن به همان اندازه و کمتر از 6 میلی متر نباشد و در درز لقمه و چهار گوشه آن هیچ ترک و سوراخی وجود نداشته باشد.

هنگامی که لوله هوا و فلنج با جوش به هم متصل می شوند، سطح انتهایی لوله هوا نباید از سطح رابط فلنج بالاتر باشد.

مجرای هوای سیستم حذف گرد و غبار باید در داخل جوش پر و جوشکاری متناوب در خارج باشد. سطح انتهایی مجرای هوا نباید کمتر از 5 میلی متر از سطح رابط فلنج باشد.

هنگامی که فلنج صفحه فولادی ضد زنگ یا لوله هوای صفحه آلومینیومی از فولاد کربنی ساخته شده است، درمان ضد خوردگی باید طبق الزامات طراحی انجام شود.

پرچ باید از همان مواد مجرای هوا یا بدون خوردگی الکتروشیمیایی ساخته شود.

(7) پذیرش کیفیت تولید فلنج:

درز جوش فلنج مجرای هوا باید به خوبی ذوب شده و بدون جوش کاذب و سوراخ باشد.

انحراف مجاز صافی فلنج 2 میلی متر است. چیدمان سوراخهای پیچ فلنجهای با مشخصات مشابه که در همان دسته پردازش میشوند باید ثابت و قابل تعویض باشد.

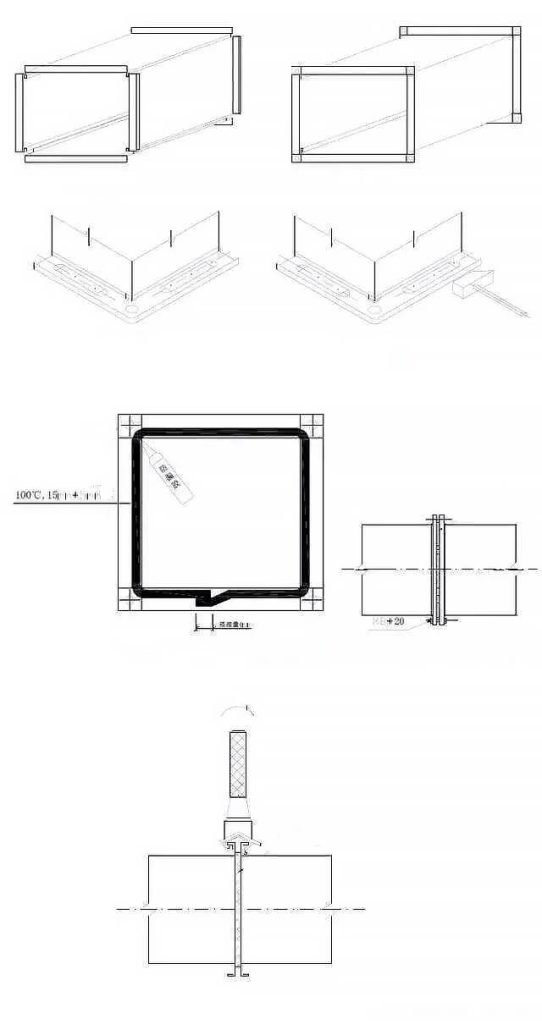

10. مجرای هوا بدون فلنج تولید

(1) اکثر لوله های هوای دایره ای اتصال مستقیم سوکت یا اتصال لوله هسته را اتخاذ می کنند.

اتصال لوله هسته، با استفاده از لوله هسته به عنوان یک رابط میانی. دو لوله هوا در هر دو انتهای لوله اصلی برای رسیدن به اتصال وارد می شود و عمق درج کمتر از 20 میلی متر نیست.

سپس باید از پرچ های کششی یا پیچ های خودکفک برای ثابت کردن قسمت اتصال لوله هوا و لوله هسته استفاده کنید و درز را با درزگیر محکم ببندید.

(2) رابط لوله هوای مستطیلی بیشتر از درج ها، جوش ها، گیره های فنر فلزی و اتصالات مخلوط استفاده می کند.

اندازه آن باید دقیق باشد، شکل باید منظم باشد و رابط باید محکم باشد.

11. تقویت کانال

(1) روش های تقویت عبارتند از:

- روش تقویت ارتفاع مفصل (یعنی با استفاده از لقمه ایستاده).

- حلقه تقویت کننده زاویه دار در اطراف کانال هوا.

- طرف بزرگ کانال با فولاد زاویه ای تقویت شده است.

- دیواره داخلی مجرای هوا به صورت طولی با دنده ها تقویت می شود و صفحه فولادی مجرای هوا با شیارهای غلتشی یا دنده های چین دار تقویت می شود